Das Konzept

Wie kam es zustande?

Die ursprüngliche Idee unseres Projekts entstand im Rahmen des Vertiefungsprojekts in der vierten Klasse, bei dem es um die Berechnung und Simulation einer solchen Aufwickeleinrichtung ging.

Nach weiterer Recherche und Besprechungen mit Lehrkräften haben wir uns zum Ziel gesetzt, den Traum des Plastikrecyclings an der Schule in die Tat umzusetzen.

Plastiksammlung

Seit Februar 2024 sammelt unser Team an unserer Schule Recycling-Material. Dies geschieht durch eine aufgestellte Box mit einer Trennwand, in der zwei verschiedene Materialien gesammelt werden: PLA und PETG. Durch das Aufstellen dieser Box wurde uns klar, dass die entstehenden Überschüsse des 3D-Drucks ein großes Problem für Unternehmen und Schulen, die sich mit 3D-Druck auseinandersetzen, darstellen können. Nicht nur die zusätzlich gedruckten Stützstrukturen, die dazu dienen, dass bestimmte Teile eines Objekts nicht in die Luft gedruckt werden, sondern auch fehlgeschlagene oder provisorische Prototypen landen oft im Mülleimer. Durch das Ersetzen des Mülleimers mit der Box wurden genügend Plastikreste gesammelt,

um unser System zu testen und zum Laufen zu bringen.

Der Schredder

Die Recyclingmaschine

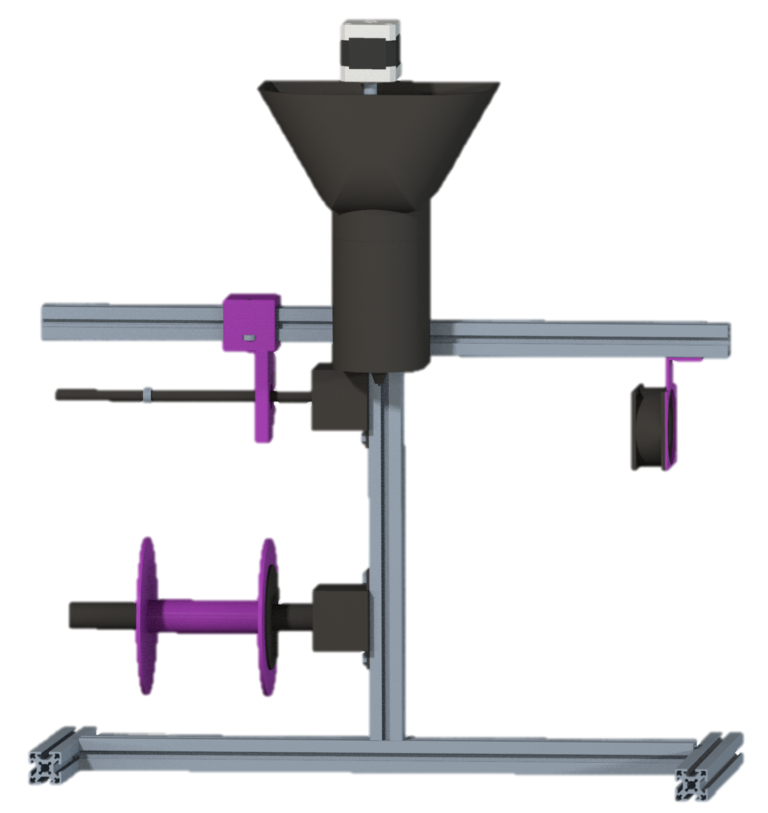

Die Recyclingmaschine hat nun die Aufgabe, das geschredderte Granulat in neues Filament zu verwandeln. Dies geschieht durch eine heiße Extruderdüse, aus der das oben eingeführte Granulat zu einer heißen Plastikwurst wird.

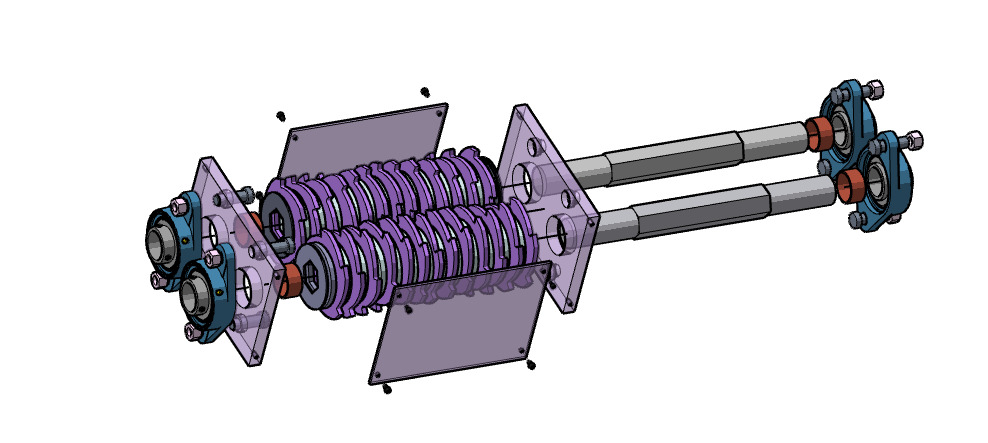

Diese wird dann durch Lüfter gekühlt, bis sie wieder steif genug ist, um durch einen Ziehmechanismus und einen Schlauch auf eine leere Filamentspule gewickelt zu werden. Dieser Vorgang wird durch ein Aufwickelsystem automatisiert, was gewährleistet, dass das Aufwickeln gleichmäßig und reguliert stattfindet.

Auf dem dazugehörigen Bedienfeld kann jederzeit alles angepasst werden, um die Geschwindigkeit, die Hitze der Düse sowie Fehlermeldungen zu regulieren und zu kontrollieren. Die fertige Filamentspule kann dann von der Maschine entfernt und auf einen 3D-Drucker aufgeladen werden.

Das Material wird zwar nicht seine 100%igen originalen Eigenschaften besitzen, dennoch wird es für große Unternehmen und Schulen für Prototypen und derartiges absolut ausreichend sein.